关键工艺

为您的部件进行量身定制

磨簧

磨簧是一种使用带研磨面的砂轮,从已做好的弹簧两端去除部分材料的加工技术,从而获得一个光滑面。当弹簧必须是直立的,与一个平整面要相对或齐平,或在最终装配上要对平整面施加均匀的压力时,就需要进行端磨。

- 自由长度:最高到400mm.

去毛刺

去毛刺是的产品成型结束后,去除弹簧上任何残留的小缺陷或凸起的一个关键流程。无论我们需要去毛刺的区域有多难企及,我们的去毛刺工艺都可以做到。

抛丸

这是一个专门为提高清洁度和疲劳性能而设计的流程,它改善了材料的表面质量和压缩应力的产生,这与弹簧的疲劳寿命直接相关。这个流程可以同时抛几种不同尺寸和不同质量的弹簧,以获得最佳性能。

- 用SCWC 12(0.30毫米)来抛丸

- 用玻璃砂100/170来抛丸

- 用金刚石来抛丸

振动研磨

这个流程是用不同的介质(湿的或干的)结合起来进行振动,从而对产品部件的表面进行打磨和抛光,而不造成任何损伤,特别是那些具有复杂几何形状的弹簧。

- 研磨:研磨块和研磨膏

表面钝化

RPK的工程师们用表面钝化工艺来提高不锈钢材料的清洁度和耐腐蚀性。它是使用化学溶液对金属表面进行处理,以去除污染物和其他杂质,并帮助在零件表面形成氧化层,以保护其免受各种环境因素所引起的腐蚀和化学反应。

冷压&热压,热定

热压和冷压主要用于提高弹簧的性能和疲劳度。冷压是对弹簧进行机械压缩,把弹簧设置好并提高其材料的弹性极限,它有助于在设计应力较高时减少松弛度,并改善其疲劳性能。热压是指将弹簧加热到一定温度,然后在压缩的同时迅速将其冷却,这有助于在热环境下工作时减少松弛度,并改善其疲劳性能。

热定工艺是在回火炉中使弹簧在治具上保持压缩状态一定时长;这个过程能最大限度地减少松弛,比热压更有效。热定可以与冷压相结合,以提高弹簧的整体性能、松弛度和疲劳性能。

表面注油

表面注油是一个关键流程,它有助于提高以碳和合金为材料的弹簧在运输和储存过程中的耐腐蚀性。

去磁

根据不同的应用需要,有时有必要降低弹簧自身的磁性。在某些应用中,磁场的存在会产生一些问题,例如在敏感的电子设备或精密阀门系统中,就可能出现这种情况。

焊接

对弹簧或金属部件进行焊接是一种挑战。RPK集团在不同的焊接技术方面有着丰富的经验,还可以使用各种焊接技术。我们可提供高精度的激光焊接,尤其是接触弹簧和母线排,但也可用于其他应用领域。

特殊涂层&表面处理

RPK集团可以提供一系列的涂层和表面处理,以提高您零件的性能并延长其使用寿命。它们可以在困难的环境中防止腐蚀和磨损,提高抗疲劳性能,改善摩擦和润滑等摩擦学特性。

- 电镀

- 阳极氧化

- 粉末涂层

- 淬火和回火(热处理)

- 磷酸盐涂层

- 电泳涂层

- 银、金、铜、镍等涂层

- 油脂类涂层

- 达克罗表面涂覆

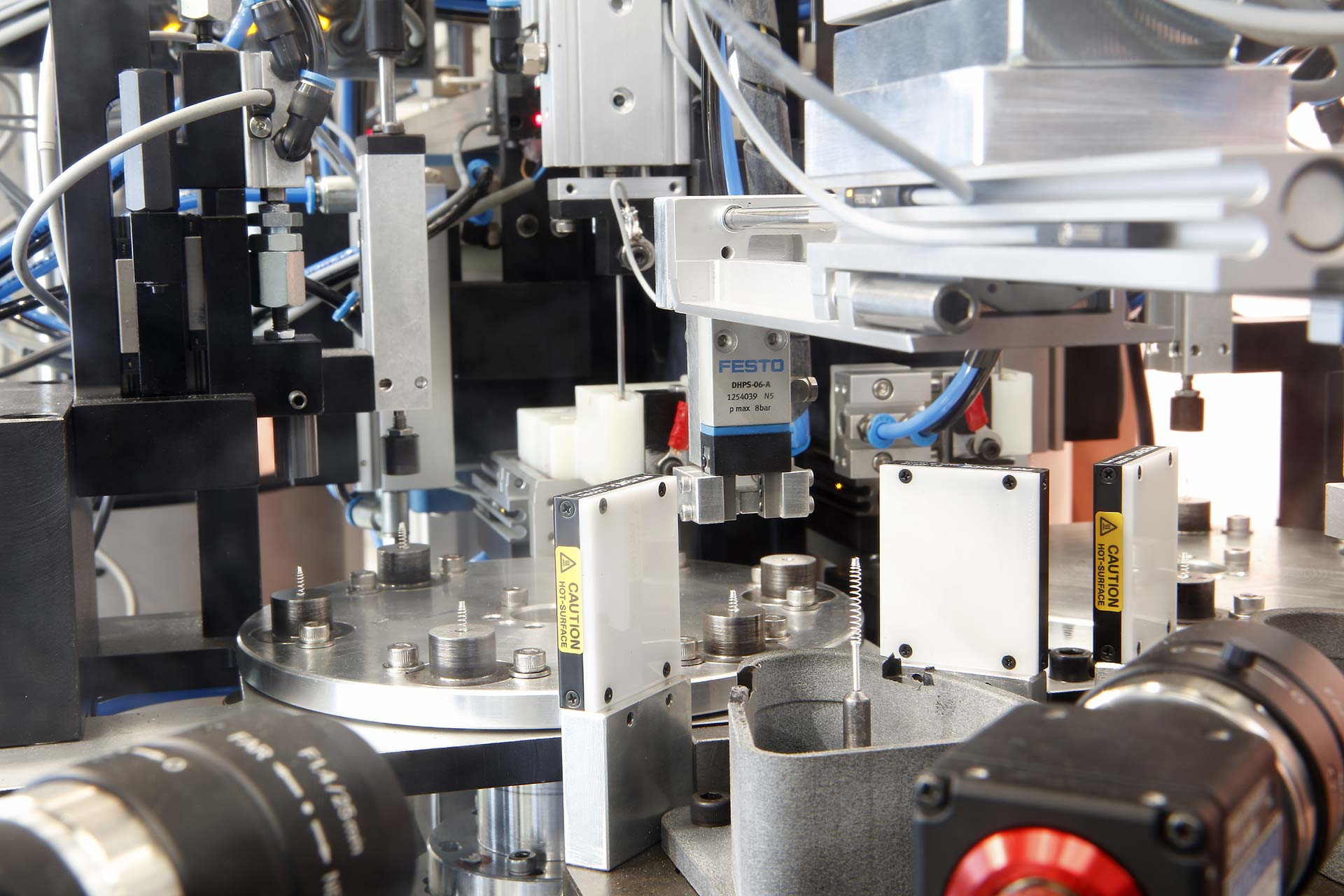

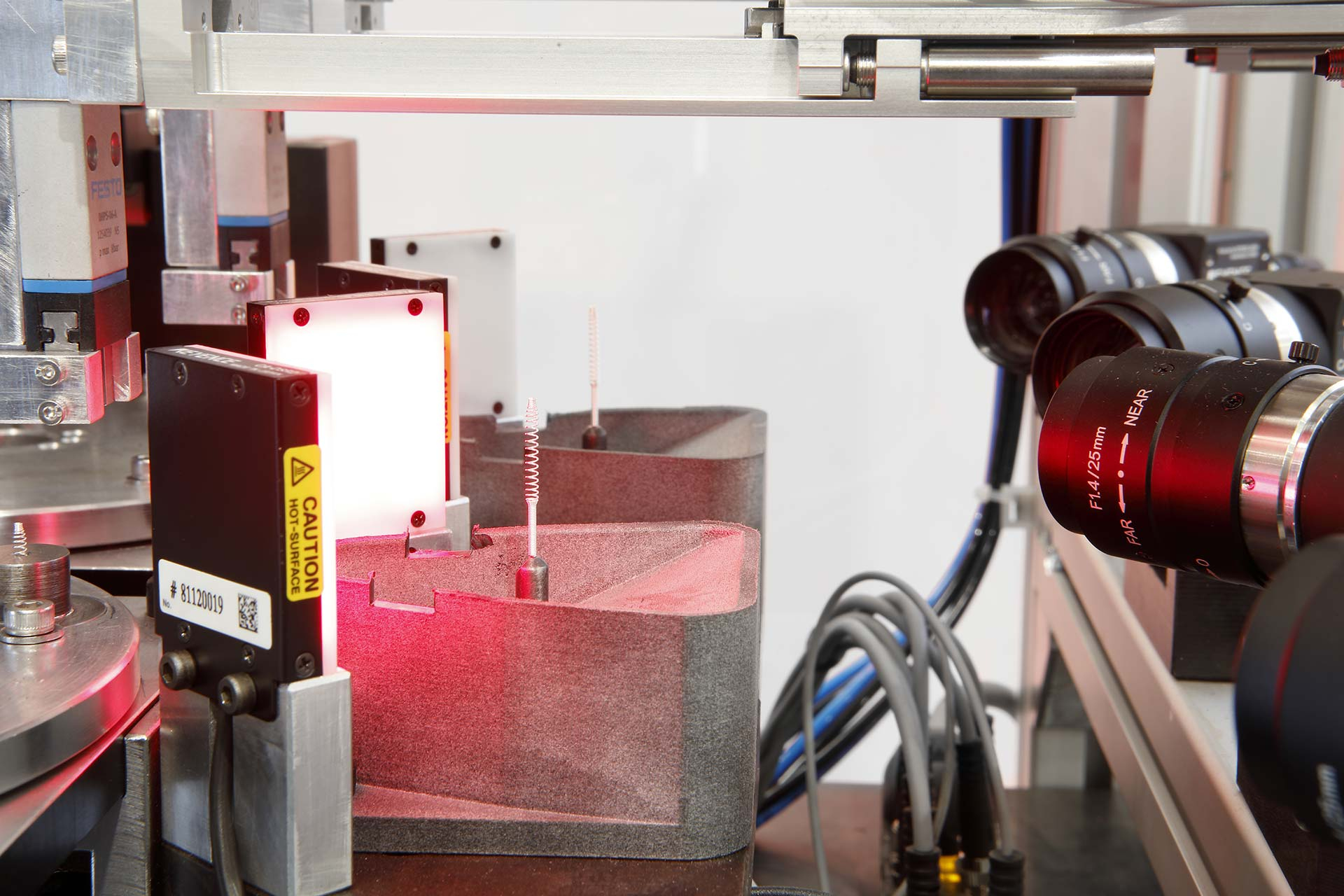

100%全检

RPK集团为要求最严格的行业和公差极小的应用领域设计和制造弹簧。当工艺能力不够全面时,对关键公差进行100%全检是至关重要的。每一个弹簧都必须是完美,为此,我们将最先进的控制系统整合到制造过程中,如力值和几何视觉检查技术,以确保图纸上的关键要求得到满足。

- 100%自由长度(L0)

- 100%自由角度(α0)

- 力值

- 电阻

清洗

RPK集团有超过25年的为高端应用领域生产弹簧的经验,清洁度是一个关键要求。我们拥有丰富的知识和多种不同的清洗技术,确保能达到清洁度规范的要求。

- 模块化系统: 我们的超声波机器结合了最佳的技术方案和化学物品。它是一个灵活的清洗系统,可以适应不同的客户、不同应用领域和不同原材料的要求。

- 机械清洗: 是一种将产品进行连续旋转,在高温、大量液体和喷雾作用的力量相结合的清洗过程,用于全面的清洗和漂洗循环。此外,我们还可以使用超声波来清除顽固的污染物。

- 新型清洁操作室:这是一个集成的气动系统,符合ISO 16232标准,适用于测试各种零件的清洁度。它不但保证了操作员的健康和安全,还保证了每次测试的准确性。

- 清洁度分析显微镜: 这包括了一个高端的完全集成的分析系统,能够测量、分析和报告滤膜上的颗粒物。这项技术使我们能够准确地测量出颗粒的数量、大小、重量和类型,以证明已经达到客户的标准。

波形弹簧

波形弹簧

压缩弹簧

压缩弹簧

板金折弯和冲压

板金折弯和冲压

拉伸弹簧

拉伸弹簧

扭转弹簧

扭转弹簧

接触弹簧

接触弹簧

母线排

母线排

恒力弹簧

恒力弹簧

动力弹簧

动力弹簧

涡卷弹簧

涡卷弹簧

线材成型

线材成型

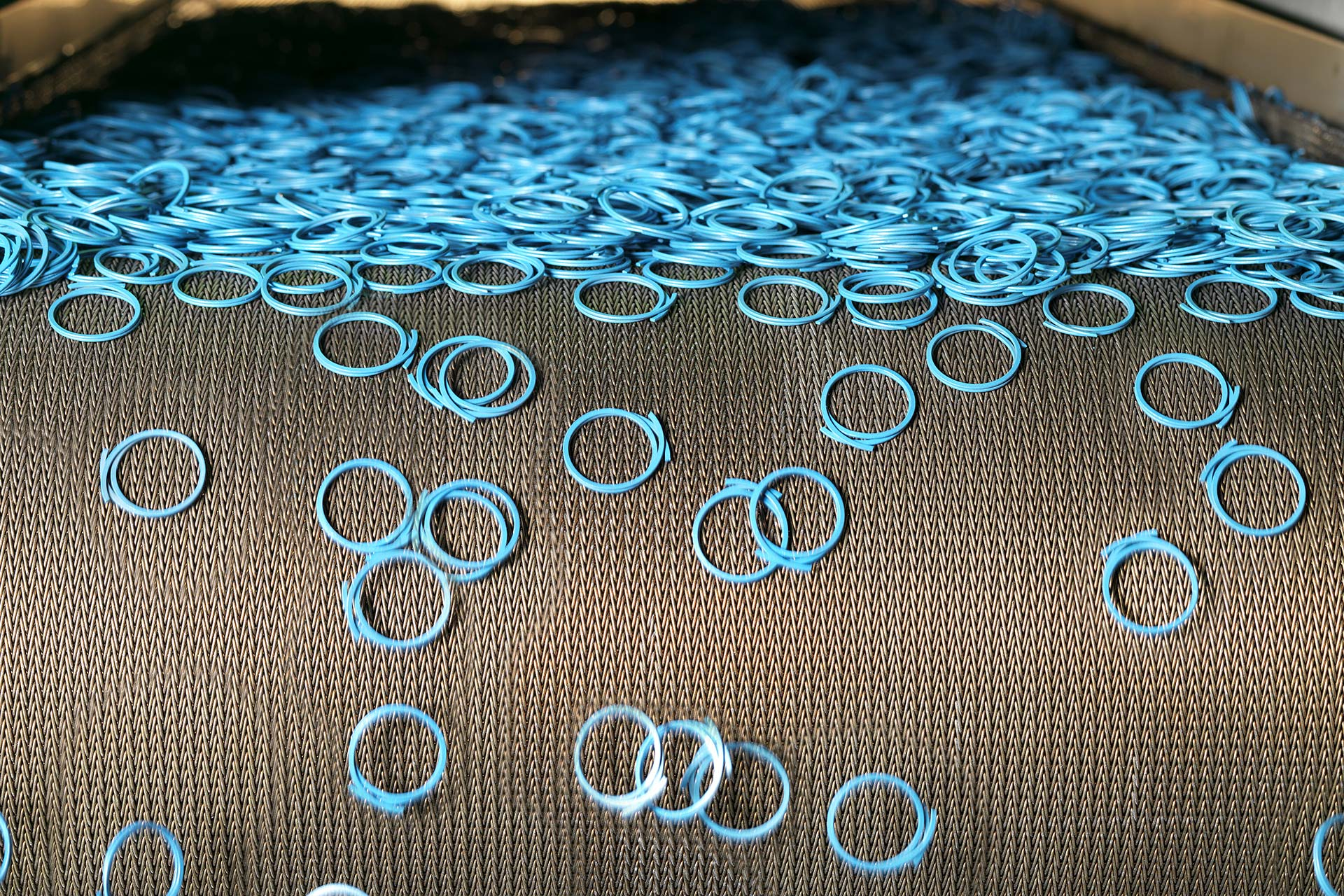

环和密封圈

环和密封圈

弧形弹簧

弧形弹簧

铜线圈

铜线圈